La industria alimentaria depende de procesos estrictos para asegurar la calidad y la seguridad de los productos. Uno de los aspectos cruciales a cuidar en este sentido es la filtración del aire y la eliminación de contaminantes generados por la manipulación de materiales en suspensión como frutos secos, arroz o harinas. En este artículo, explicaremos la importancia de la filtración en la industria de los alimentos, los distintos tipos de equipos utilizados, su funcionamiento y los beneficios que aportan a la producción.

Importancia de la Filtración en la Industria Alimentaria

Seguridad Alimentaria

Los sistemas de filtración en la alimentación son esenciales para garantizar la seguridad de los trabajadores de las plantas y la calidad de los productos alimenticios. Los sistemas de filtración eliminan contaminantes como polvo y partículas en suspensión que pueden comprometer la higiene y la seguridad de los alimentos. Esto es especialmente crítico en entornos de producción donde la presencia de estos contaminantes puede provocar la contaminación cruzada y afectar la integridad del producto final.

Normativa higiénica en la industria alimentaria

La industria alimentaria está sujeta a estrictas normativas que garantizan la seguridad y calidad de los productos. La implementación de sistemas de filtración para la industria alimentaria permite a las empresas cumplir con regulaciones como el Reglamento (CE) Nº 852/2004 sobre la higiene de los productos alimenticios y otras normas de seguridad alimentaria internacional.

En el reglamento se requiere que los operadores de empresas alimentarias tomen medidas para garantizar la calidad del aire en los locales donde se manipulan alimentos, de manera que no se convierta en una fuente de contaminación. Se especifica que la ventilación debe ser adecuada y que el aire debe ser limpio, asegurando que no haya acumulación de vapor, polvo u otros contaminantes que puedan afectar la seguridad alimentaria. Esto requiere la instalación de un sistema de aspiración y filtrado para la industria.

Proceso de Filtración de contaminantes en la Industria Alimentaria

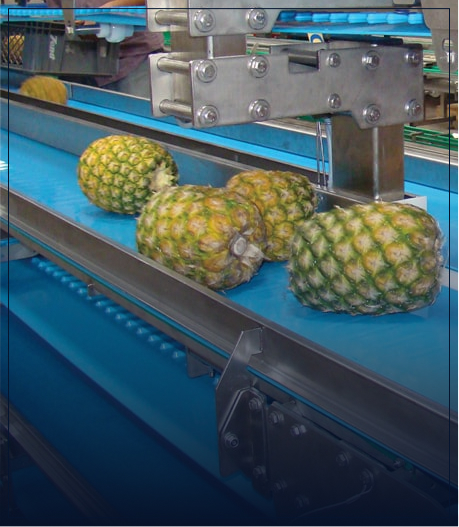

El proceso de filtración en la industria alimentaria comienza con la captura de contaminantes en el aire generados por la manipulación de materiales en suspensión. Los sistemas de filtración se instalan en puntos críticos y de mayor emisión en la cadena de producción interceptando las partículas indeseadas antes de que entren en contacto con los alimentario. Esto incluye la filtración de aire en áreas de procesamiento y empaquetado.

Tipos de Equipos de Filtración en la Industria Alimentaria

- Filtros de Aire HEPA (High Efficiency Particulate Air): Estos filtros son capaces de capturar partículas ultrafinas, incluyendo microorganismos. Se utilizan ampliamente en áreas de producción donde es crucial mantener un aire estéril, como en salas limpias y áreas de envasado.

- Filtros de Carbón Activado: Ideales para eliminar olores y compuestos orgánicos volátiles (COVs) del aire. Estos filtros son esenciales en procesos que requieren la eliminación de olores y contaminantes gaseosos para mantener un ambiente limpio y seguro.

- Filtros de Bolsa y de Cartucho: Utilizados para la filtración de polvo y partículas en suspensión generadas durante la manipulación de alimentos secos como frutos secos, arroz y harinas. Estos filtros son eficientes en la captura de partículas más grandes y se emplean en sistemas de aspiración y filtrado de aire .

Eficacia de los Sistemas de Filtrado

La eficacia de los sistemas de filtración en la industria alimentaria depende de varios factores, incluyendo el tipo de filtro utilizado, la naturaleza de los contaminantes y el diseño del sistema de filtración. Los filtros HEPA, por ejemplo, son capaces de capturar hasta el 99.97% de partículas de 0.3 micrones, lo que los hace ideales para mantener un ambiente ultralimpio.

Manejo del Material Recogido

El material capturado durante la filtración en la industria alimentaria debe ser gestionado adecuadamente para evitar la recontaminación y asegurar el cumplimiento de las normativas de residuos. Esto incluye la recolección segura de partículas filtradas, que deben ser desechadas o recicladas de acuerdo con las regulaciones ambientales y de seguridad alimentaria.

Aplicaciones de la Filtración en la Industria Alimentaria

Filtración para Frutos Secos

En la producción y procesamiento de frutos secos, la filtración en la industria alimentaria se encarga de eliminar partículas de cáscaras y polvo generados durante la manipulación. Los sistemas de filtración y aspiración garantizan que estos contaminantes no afecten la calidad del producto final.

Filtración para cereales

La manipulación de arroz genera una gran cantidad de polvo y partículas en suspensión incluyendo trazas o cáscaras. En este contexto, la filtración asegura que el aire en las áreas de procesamiento esté libre de contaminantes, protegiendo tanto a los trabajadores como a la integridad del arroz, avena y otros cereales procesads.

Filtración para Harinas

En la producción de harinas, la filtración para la industria alimentaria controla el polvo generado durante el molido y el empaquetado en los puntos de máxima emosión. Los filtros de cartuchos y mangas son fundamentales para mantener un ambiente limpio y evitar la contaminación cruzada.

Filtración para Especias

El procesamiento de especias puede generar polvo que afecta tanto la calidad del producto como la salud de los trabajadores, ya que al ser tan fino puede impedir la respiración. La filtración en estas áreas ayuda a mantener el aire limpio asegurando que las especias mantengan su pureza y calidad.

Esta es una tecnología esencial para asegurar la calidad y seguridad de los productos alimentarios. La implementación de sistemas de filtración adecuados permite a las empresas cumplir con las normativas de seguridad alimentaria, proteger la salud de los consumidores y mejorar la eficiencia operativa. Al adoptar estas tecnologías, las empresas de la industria alimentaria pueden garantizar la integridad de sus productos y mantenerse competitivas en el mercado.